odlewanie ciśnieniowe to proces odlewania metalu, który charakteryzuje się wywieraniem wysokiego ciśnienia na stopiony metal za pomocą wnęki formy. formy są zwykle wykonane z większej wytrzymałości stopy. To proces jest nieco podobny do formowania wtryskowego. większość odlewów ciśnieniowych nie zawiera żelaza, na przykład cynku, miedzi, aluminium, magnezu, ołowiu, cyny i stopy i ich stopy. w zależności od rodzaju odlewu ciśnieniowego wymagana jest odlewarka ciśnieniowa zimnokomorowa lub odlewarka ciśnieniowa z gorącą komorą

koszt wyposażenia i form odlewniczych jest wysoki, dlatego proces odlewania ciśnieniowego jest zwykle stosowany tylko do masowej produkcji dużej liczby produktów. wytwarzanie części odlewanych ciśnieniowo jest stosunkowo łatwe, ogólnie wymaga tylko czterech głównych etapów, a indywidualny przyrost kosztów jest bardzo niski. odlewanie ciśnieniowe jest szczególnie odpowiednie do wytwarzania dużej liczby małych i średnich odlewów, dlatego odlewanie ciśnieniowe jest najczęściej stosowanym różne procesy odlewania w porównaniu z inne technologie odlewania, odlewanie ciśnieniowe powierzchnia jest bardziej płaska i ma większą spójność wymiarową.

oparte na tradycyjnym odlewaniu ciśnieniowym narodziło się kilka ulepszonych procesów, w tym nieporowaty odlewanie ciśnieniowe proces, który zmniejsza wady odlewu i eliminuje pory. jest używany głównie do przetwarzania cynku, który może zmniejszyć ilość odpadów i zwiększyć wydajność wtrysku bezpośredniego procesu. są też nowe odlewy ciśnieniowe procesy takie jak precyzja-prędkość i gęsty odlew ciśnieniowy technologia i półstałe odlewanie ciśnieniowe wymyślony przez generała Dynamics.

Wprowadzenie:

odlewanie ciśnieniowe to metoda odlewania precyzyjnego, która wykorzystuje wysokie ciśnienie do wtłaczania stopionego metalu metalowa forma z złożone kształty. w 1964 roku japońskie stowarzyszenie odlewników ciśnieniowych zdefiniowało odlewanie ciśnieniowe jako "a metodę odlewania polegającą na wtłaczaniu stopionego stopu w precyzyjną formę w wysokiej temperaturze i masowym wytwarzaniu wysokiej precyzji i doskonałej powierzchni odlewniczej w krótkim czasie". Stany Zjednoczone odnoszą się do odlewania ciśnieniowego jako odlewania ciśnieniowego, podczas gdy w Wielkiej Brytanii odlewanie ciśnieniowe jest określane jako forma ciśnieniowa japoński termin, który jest najbardziej znany ogólnemu przemysłowi w Chinach, to odlewanie odlewy wykonane metodą odlewania kokilowego nazywane są odlewami kokilowymi.

wytrzymałość na rozciąganie tych materiałów jest prawie dwa razy wyższa niż w przypadku zwykłych stopów odlewniczych, ma bardziej pozytywne znaczenie dla kół samochodowych, ramy i innych części ze stopu aluminium, które mają być produkowane z wyższa wytrzymałość odporny na uderzenia materiały.

Historia:

w 1838 r. w celu wykonania ruchomych form drukarskich wymyślono odlewanie ciśnieniowe sprzęt. pierwszy patent dotyczący odlewania ciśnieniowego został wydany w 1849. była to mała ręczna maszyna używana do produkcji czcionek drukarskich pras. w 1885 roku, Otto łącznik (Otto Mergenthaler) wynalazł maszynę do składu linotypów, która może wyrzucić całą linię tekstu na jeden typ, który przyniósł bezprecedensową innowację w branży poligraficznej. po tym, jak przemysł drukarski wszedł w industrializację na dużą skalę, tradycyjne ręczne prasowanie czcionki zostały zastąpione przez odlewanie ciśnieniowe. około 1900 r., rozpoczęcie pisania maszynopisu i składu rynek dodatkowo ulepszył technologię automatyzacji przemysłu poligraficznego, więc czasami więcej niż tuzin odlewów ciśnieniowych maszyny można zobaczyć w gazetach. Z ciągły wzrost produktów konsumenckich, Otto's wynalazek zyskuje coraz więcej zastosowań. ludzie mogą używać odlewów ciśnieniowych do produkcji części i komponentów w dużych ilościach w 1966 roku firma General Dynamics wynalazła precyzję odlewanie ciśnieniowe proces, który jest czasami nazywany double-punch odlewanie ciśnieniowe.

odlewanie kokilowe proces:

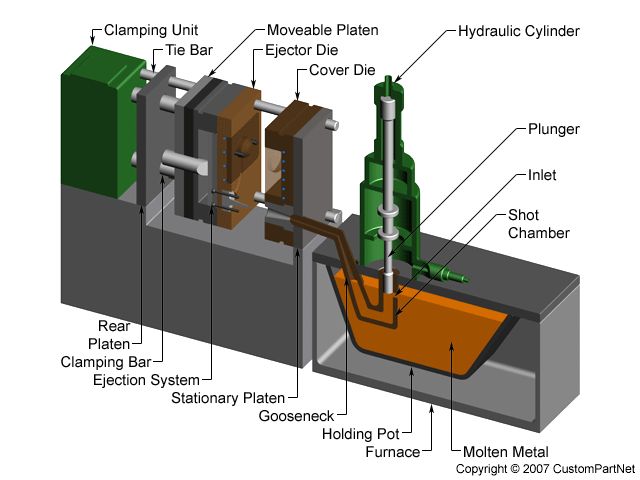

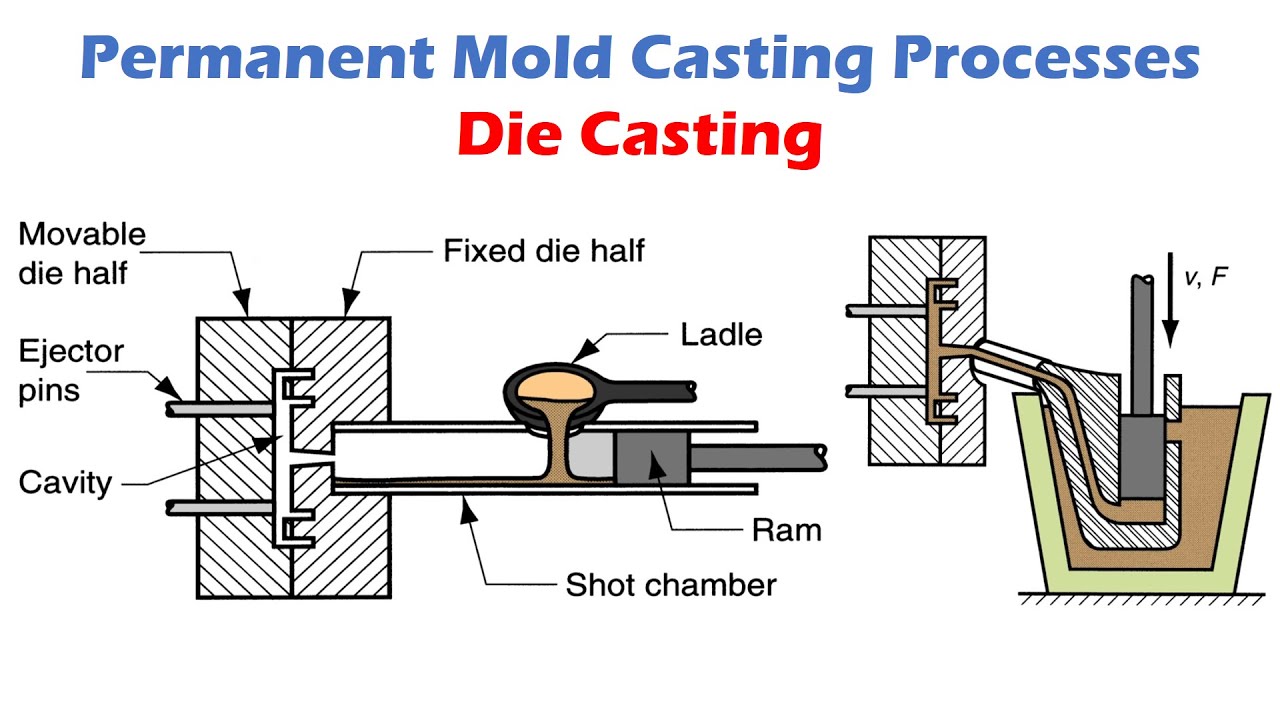

tradycyjne odlewanie ciśnieniowe Proces składa się głównie z czterech etapów lub jest nazywany odlewaniem ciśnieniowym . Te cztery kroki obejmują przygotowanie formy, napełnianie, wtryskiwanie i wytrząsanie, które są również podstawą różnych ulepszonych procesów odlewania ciśnieniowego W trakcie proces przygotowania, smar należy rozpylić do forma wnęka. Oprócz pomocy w kontrolowaniu temperatury formy, smar może również pomóc przy wyjmowaniu casting. wtedy ty może zamknąć formę i wtryskiwać stopiony metal do forma z wysokie ciśnienie. zakres ciśnień wynosi od około 10 do 175 MPa. Kiedy stopiony metal zostanie wypełniony, ciśnienie będzie utrzymywane do odlew zestala się. wtedy popychacz wypchnie wszystkie odlewy. Od w formie może być wiele wnęk, można wytwarzać wiele odlewów podczas każdy proces odlewania. proces opadania piasku wymaga oddzielenia pozostałości, w tym otworów form, kanałów, wlewów i To proces jest zwykle wykonywany przez wytłaczanie odlewu z specjalne przycinanie umiera. inne metody spadania piasku obejmują piłowanie i piaskowanie Jeśli brama jest krucha, odlew można bezpośrednio pobić, który może zaoszczędzić siłę roboczą. nadmiar otworu formy można ponownie wykorzystać po stopieniu. normalna wydajność wynosi około 67 %.

wtrysk pod wysokim ciśnieniem powoduje bardzo szybkie wypełnienie formy, dzięki czemu stopiony metal może wypełnić całą formę, zanim jakakolwiek część zestali się. w tym sposób, nawet cienkościenne części, które są trudne do wypełnienia, pozwalają uniknąć nieciągłości powierzchni. Jednak to może również prowadzić do uwięzienia powietrza ponieważ trudno jest uciec powietrzu kiedy napełnianie formy szybko. To Problem można zmniejszyć, umieszczając otwór wylotowy na linii podziału, ale nawet bardzo precyzyjny proces pozostawi pory w środku większość odlewanie ciśnieniowe można uzupełnić przez wtórne przetwarzanie, aby ukończyć niektóre struktury, które nie mogą być zakończone przez odlewanie, takie jak wiercenie i polerowanie.

wady można sprawdzić po wytrząśnięciu piasku. najczęstsze wady to stagnacja (niezadowalająca zalewanie) i przeziębienie blizny. Te wady mogą być spowodowane niewystarczającą temperaturą formy lub stopionego metalu, metal zmieszany z zanieczyszczenia, za mało otworów wentylacyjnych i za dużo smaru. inne wady obejmują pory, dziury skurczowe, pęknięcia termiczne i ślady płynięcia ślady płynięcia to ślady pozostawione na powierzchni odlewów spowodowane wadami bramy, ostrymi narożnikami lub nadmiarem smaru

Na bazie wody smary nazywane są emulsjami i są najczęściej stosowanym rodzajem smarów ze względu na zdrowie, środowisko i w przeciwieństwie do na bazie rozpuszczalników smary, jeśli minerały w wodzie są usuwane w odpowiednim procesie, nie pozostawiają produktów ubocznych w odlewaniu. Jeśli proces uzdatniania wody jest nieprawidłowy, minerały w wodzie mogą powodować wady powierzchniowe i nieciągłości odlewu. istnieją cztery główne rodzaje na bazie wody smary: woda zmieszana z olej, olej zmieszany z woda półsyntetyczna i syntetyczne. smary zmieszane z woda jest najlepsza, ponieważ kiedy przy użyciu smarów woda osadza olej podczas chłodzenia powierzchni formy poprzez parowanie, może pomóc zdemolować. Ogólnie rzecz biorąc, stosunek tego rodzaj smaru to 30 części wody zmieszanej z 1 część oleju. w skrajnych przypadkach to stosunek może osiągnąć 100: 1

oleje, które można stosować w smarach, obejmują oleje ciężkie, tłuszcze zwierzęce, tłuszcze roślinne i tłuszcze syntetyczne ciężki olej resztkowy ma dużą lepkość w temperaturze pokojowej, ale w wysokich temperaturach w procesie odlewania ciśnieniowego tworzy cienką warstwę dodanie innych substancji do smaru może wpływać na lepkość i właściwości termiczne emulsji. Te substancje obejmują grafit, aluminium i mikę. inne dodatki chemiczne mogą zapobiec pyleniu i utlenianiu emulgatory można dodawać do na bazie wody smary, tak że na bazie oleju lubrykanty można dodawać do wody, w tym mydło, alkohol i tlenek etylenu.

Dla długi czas, powszechnie stosowany na bazie rozpuszczalników smary obejmują olej napędowy i benzynę. Oni sprzyjają wyrzucaniu, ale za każdym razem następuje mała eksplozja podczas proces odlewania kokilowego, który powoduje gromadzenie się węgla na ścianie ubytku w porównaniu do na bazie wody smary na bazie rozpuszczalników smary są bardziej jednolite.

skan do weechat: