sprzęt do odlewania ciśnieniowego

maszyny do odlewania ciśnieniowego można podzielić na dwa różne typy, odlewarki ciśnieniowe z gorącą komorą i odlewarki ciśnieniowe z zimną komorą różnica polega na jak dużo siły oni może wytrzymać. typowy zakres ciśnień wynosi od 400 do 4000 ton.

odlewanie ciśnieniowe z gorącą komorą

odlewanie ciśnieniowe z gorącą komorą, czasami nazywane odlewem ciśnieniowym na gęsiej szyi, ma stopioną ciecz i półpłynne metal w metalowym basenie, który wypełnia formę pod ciśnieniem. na początku cyklu tłok maszyny jest w stanie skurczonym, a stopiony metal może wypełnić gęsią szyjkę tłoki pneumatyczne lub hydrauliczne ściskają metal i wlewają go do pleśń. zalety tego system obejmuje dużą szybkość cyklu (około 15 cykli minutę), łatwą obsługę automatyczną i wygodny proces topienia metalu. Wady obejmują niemożność odlewania metali z wyższe temperatury topnienia, a także niemożność odlewania aluminium, ponieważ aluminium usunie żelazo z basenu do topienia. Dlatego też odlewarki ciśnieniowe z gorącą komorą są zwykle używane do stopów cynku, cyny i ołowiu Ponadto odlewanie ciśnieniowe z gorącej komory jest trudne do odlewania ciśnieniowego dużych odlewów, zwykle to proces jest odlewanie ciśnieniowe małe odlewy.

odlewanie ciśnieniowe w zimnej komorze

Zimnokomorowe odlewanie ciśnieniowe można użyć kiedy odlewanie ciśnieniowe metale, które nie mogą być używane w gorącej komorze odlewanie ciśnieniowe proces, w tym aluminium, magnez, miedź i stopy cynku wysoka zawartość aluminium w tym metal należy najpierw stopić w oddzielnym tyglu [2]. następnie pewna ilość stopionego metalu jest przenoszona do nieogrzewanej komory wtryskowej lub dyszy. przez ciśnienie hydrauliczne lub mechaniczne, te metale są wtryskiwane do pleśń. ze względu na konieczność przeniesienia stopionego metalu do chłodnia, największa wada tego proces to długi cykl czas. odlewarki ciśnieniowe z zimną komorą są podzielone na pionowe i poziome typy. pionowe odlewarki ciśnieniowe są zwykle małymi maszynami, podczas gdy poziome odlewarki ciśnieniowe mają różne modele.

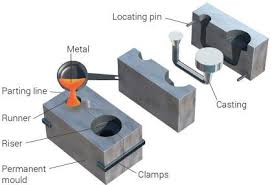

pleśń

odlewanie ciśnieniowe forma składa się z dwóch części, części pokrywającej i części ruchomej część połączona nazywana jest linią podziału. w odlewaniu ciśnieniowym z gorącą komorą część zakrywana posiada wlew, natomiast w odlewaniu ciśnieniowym w zimnej komorze jest to wtrysk stopiony metal może dostać się do formy z tutaj i kształt tego część pasuje do dyszy wtryskowej w odlewaniu ciśnieniowym z gorącą komorą lub do komory wtryskowej w odlewaniu ciśnieniowym z zimną komorą część ruchoma zawiera zwykle popychacz i prowadnicę. tak zwany biegacz to kanał między bramą a wnęką, przez którą stopiony metal wchodzi do wnęki. część osłaniająca jest zwykle połączona z nieruchomą płytą dociskową lub przednią płytą dociskową, a część ruchoma jest połączona z ruchomą płytą dociskową wnęka jest podzielona na dwie wkładki wnękowe, które są niezależnymi częściami, które można usunąć lub zainstalować z forma stosunkowo łatwo dzięki śrubom.

forma jest specjalnie zaprojektowana tak, że odlew pozostanie w części ruchomej kiedy forma jest otwarta. w tym sposób, popychacz części ruchomej wypchnie odlew . popychacz jest zwykle napędzany przez płytę dociskową. będzie dokładnie napędzać wszystkie popychacze w tym samym czasie za pomocą taką samą siłę, aby zapewnić, że odlew nie zostanie uszkodzony. Kiedy odlew jest wypychany, płyta dociskowa kurczy się, aby cofnąć wszystkie popychacze, aby przygotować się do następnego odlewu Od odlew jest nadal w stanie wysokiej temperatury kiedy jest wyjęty z formy, tylko liczba popychaczy jest wystarczająco duża, aby zapewnić, że średnie ciśnienie na każdym popychaczu jest wystarczająco małe, aby nie uszkodzić odlewu. Jednak popychacz nadal będzie pozostawiał ślady, dlatego należy go starannie zaprojektować, aby położenie popychacza nie miało zbyt dużego wpływu na działanie odlewu.

inne części formy obejmują prowadnice rdzenia i tak dalej. rdzenie to części używane do wykonywania otworów lub otworów w odlewach. Oni można również użyć do zwiększenia szczegółów rzutowania. istnieją trzy główne typy rdzeni: stałe, ruchome i luźne. kierunek stałego rdzenia jest równoległy do kierunku wylewania z formy. Oni są zamocowane lub trwale połączone z formą. ruchomy rdzeń można ustawić w dowolnym kierunku z wyjątkiem kierunku wyrzutu po zestaleniu się odlewu, przed otwarciem formy, ruchomy rdzeń należy wyjąć z wnęki za pomocą urządzenia oddzielającego suwak i ruchomy rdzeń znajdują się bardzo blisko siebie, największą różnicą jest to, że suwak może być użyty do wykonania podcięcia powierzchni. użycie rdzeni i suwaków w odlewaniu ciśnieniowym znacznie zwiększy koszty. luźne rdzenie są również nazywane na wynos bloki i mogą być używane do wykonywania skomplikowanych powierzchni, takich jak otwory gwintowane. przed rozpoczęciem każdego cyklu suwak należy zainstalować ręcznie, a na koniec wypchnąć razem z casting. następnie wyjmij luźny rdzeń. luźny rdzeń jest najdroższym rdzeniem ponieważ jego produkcja wymaga dużo pracy i wydłuża czas cyklu.

króciec tłoczny jest zwykle cienki i długi (około 0,13 mm), więc stopiony metal można szybko schłodzić, aby zmniejszyć ilość odpadów. nie ma potrzeby stosowania pionu w odlewaniu ciśnieniowym proces, ponieważ stopiony metal ma wysokie ciśnienie, które może zapewnić stały przepływ z brama do pleśń.

ze względu na temperaturę najważniejszymi właściwościami materiału na formy są odporność na wibracje termiczne i elastyczność. inne cechy obejmują hartowność, skrawalność, odporność na pęknięcia termiczne, spawalność i użyteczność (szczególnie dla dużych form) I koszt. żywotność formy zależy bezpośrednio od temperatury roztopionego metalu i czasu każdego cyklu. forma używana do odlewania ciśnieniowego jest zwykle wykonana z twardego narzędzia stali. Ponieważ żeliwo nie może wytrzymują ogromne ciśnienie wewnętrzne, forma jest droga, prowadzi również do wysokich kosztów otwarcia formy. odlewy ciśnieniowe w wyższych temperaturach wymagają użycia twardszych stali stopowych.

główne wady występujące w procesie odlewania ciśnieniowego obejmują zużycie i erozję. inne wady obejmują pękanie termiczne i zmęczenie cieplne. Kiedy powierzchnia formy ma defekty spowodowane zbyt dużą zmianą temperatury, pojawią się pęknięcia termiczne po zbyt wielu zastosowaniach wady na powierzchni formy spowodują zmęczenie termiczne

metale używane do odlewania ciśnieniowego to głównie cynk, miedź, aluminium, magnez, ołów, cyna i ołów-cyna stopy. Chociaż odlewanie ciśnieniowe jest rzadkie, jest również wykonalne. bardziej specjalne odlewanie ciśnieniowe metale obejmują ZAMAK, aluminium-cynk stopy i normy amerykańskiego aluminium Stowarzyszenie: AA380, AA384, AA386, AA390 i AZ91D magnez. właściwości różnych metali są następujące:

• Cynk: najłatwiejszy do odlewania metal. jest ekonomiczna w produkcji małych części, jest łatwa do powlekania, ma wysoką ściskalność wytrzymałość, wysoka plastyczność i długa żywotność

• Aluminium: Lekka, złożona produkcja i cienkościenne odlewy charakteryzują się wysoką stabilnością wymiarową, dużą odpornością na korozję, dobrymi właściwościami mechanicznymi, wysoką przewodnością cieplną i elektryczną oraz wysoką wytrzymałością w wysokich temperaturach.

• Magnez: jest łatwy w obróbce, ma wysoką wytrzymałość na wagę stosunek i jest najlżejszy spośród powszechnie używane odlewane ciśnieniowo metale.

• Miedź: wysoka twardość, duża odporność na korozję, najlepsze właściwości mechaniczne powszechnie stosowanych odlewów ciśnieniowych metale, odporność na ścieranie i wytrzymałość zbliżona do stali.

• ołów i cyna: wysoka gęstość, wysoka dokładność wymiarowa, mogą być stosowane jako specjalne antykorozyjne części. Dla względy zdrowia publicznego, to stop nie może być używany jako sprzęt do przetwarzania i przechowywania żywności stop ołowiu, cyny i antymonu (czasami zawierający trochę miedzi) może być używany do wykonywania ręcznych czcionek i brązowania w typografii

górne limity masy dla odlewania ciśnieniowego przy użyciu aluminium, miedzi, magnezu i cynku to 70 funtów (32 kg), 10 funtów (4,5 kg), 44 funtów (20 kg) i 75 funtów (34 kg) odpowiednio.

plusy i minusy

korzyść

Zalety odlewów ciśnieniowych to doskonała dokładność wymiarowa odlewów. zwykle to zależy od materiału odlewniczego. typowa wartość to 0,1 mm dla początkowej 2,5 cm rozmiar i 0,002 mm za każdy dodatkowy cm. w porównaniu z inne procesy odlewania, jego powierzchnia odlewnicza jest gładka, a promień zaokrąglenia wynosi około 1-2,5 mikronów. w porównaniu z metodami odlewania w piaskownicy lub formach trwałych, odlewy grubość ścianki około 0,75 mm można wyprodukować. może bezpośrednio odlewać struktury wewnętrzne, takie jak tuleje z drutu, elementy grzejne i o wysokiej wytrzymałości łożyska powierzchnie. inne zalety to możliwość zmniejszenia lub uniknięcia obróbki wtórnej, duża prędkość produkcji, wytrzymałość na rozciąganie odlewu do 415 MPa i zdolność do rzucania wysoka płynność metale.

niekorzyść

Największą wadą odlewania ciśnieniowego jest jego wysoki koszt. sprzęt odlewniczy, formy i komponenty są stosunkowo drogie w porównaniu z innymi metodami odlewania. Dlatego bardziej ekonomiczne jest wytwarzanie dużej liczby produktów kiedy produkcja matryc odlewy. inne wady obejmują: to proces jest odpowiedni tylko dla metali z wysoka płynność, a jakość odlewu musi wynosić od 30 gramów do 10 kilogramów [5]. w normalnym odlewaniu ciśnieniowym ostatnia partia odlewów ma zawsze porowatość. Dlatego nie można przeprowadzić obróbki cieplnej ani spawania, ponieważ gaz w szczelinie rozszerzy się pod wpływem ciepła, powodując wewnętrzne mikro defekty i powierzchni peeling.

odlewanie ciśnieniowe jest w skrócie określane jako die casting. jest to metoda odlewania, w której płynny stop wlewa się do komora prasy, wnęka stalowej formy jest napełniana z dużą prędkością, a płyn stopowy krzepnie pod ciśnieniem, tworząc odlew. główne cechy odlewania kokilowego, które go odróżniają od inne metody odlewania to wysokie ciśnienie i duża prędkość.

①The stopiony metal wypełnia wnękę pod ciśnieniem, krystalizuje i krzepnie pod wyższym ciśnieniem, typowe ciśnienie wynosi 15-100 MPa.

②The stopiony metal wypełnia wnękę z dużą prędkością, zwykle 10-50 metrów na po drugie, a niektóre mogą przekraczać 80 metrów na po drugie, ( prędkość liniowa wnęki przechodząca przez wewnętrzną bramę - wewnętrzna prędkość bramki), więc stopiony metal czas napełniania jest niezwykle krótki, a ubytek można wypełnić w około 0,01-0,2 sekundy (w zależności od rozmiaru odlewu).

odlewanie ciśnieniowe jest metodą odlewania precyzyjnego. odlewy kokilowe wykonane metodą odlewania ciśnieniowego mają bardzo małe tolerancje wymiarowe i wysoką dokładność powierzchni w większości przypadków odlewy ciśnieniowe można montować i używać bez toczenie. części mogą być również odlewane bezpośrednio. Od małe części, takie jak ogólne części do aparatów fotograficznych, części do maszyn do pisania, elektroniczne urządzenia komputerowe i dekoracje, a także złożone części pojazdów, takie jak samochody, lokomotywy i samoloty, większość z nich są wytwarzane przez odlewanie

formularz awarii

uszkodzić

W trakcie odlewanie ciśnieniowe produkcji, pleśń jest wielokrotnie stymulowana przez zimno i ciepło, a powierzchnia formowania i jej wnętrze są zdeformowane i są wzajemnie zaangażowane, powodując powtarzające się cykle naprężeń termicznych, które powodują uszkodzenie konstrukcji i utratę twardości, powodując pojawienie się mikropęknięć i dalej się rozwijamy. gdy pęknięcie rozszerza się, wtłacza się do niej stopiony metal, a powtarzające się naprężenia mechaniczne przyspieszają propagację pęknięcia. Dla to z jednej strony forma musi być całkowicie podgrzana na początku odlewania kokilowego. ponadto forma musi być utrzymywana w określonym zakresie temperatur roboczych podczas odlewanie ciśnieniowe proces produkcyjny w celu uniknięcia wczesnego pękania awarii. jednocześnie konieczne jest zapewnienie, że czynniki wewnętrzne przed i w trakcie produkcja formy nie powoduje problemów. w rzeczywistej produkcji większość uszkodzeń formy to pęknięcia zmęczeniowe termiczne

rozbity

pod działaniem siły wtrysku forma zapoczątkuje pęknięcia w najsłabszej części, zwłaszcza jeśli rysy lub ślady obróbki elektrycznej na powierzchni formującej formy nie są wypolerowane lub na przezroczystych rogach wypraski najpierw pojawią się mikropęknięcia, Kiedy na granicy ziaren znajduje się krucha faza lub grube ziarna, łatwo je złamać. Jednak propagacja pęknięć jest bardzo szybka podczas kruche pęknięcie, które jest bardzo niebezpiecznym czynnikiem powodującym uszkodzenie formy. Do to koniec, z jednej strony wszystkie rysy i ślady obróbki elektrycznej na powierzchni formy muszą być wypolerowane, nawet jeśli znajduje się w systemie nalewania, musi być wypolerowany. ponadto wymagane jest, aby użyte materiały formy miały wysoką wytrzymałość, dobrą plastyczność, dobrą udarność i odporność na pękanie

rozpuszczenie

jak wspomniano wcześniej, powszechnie używane odlewanie ciśnieniowe stopy obejmują stop cynku, stop aluminium, stop magnezu i stop miedzi, a także czyste aluminium Zn, Al i mg są bardziej aktywnymi pierwiastkami metalowymi i one mają dobre powiązania z pleśń materiały. szczególnie łatwo jest ugryźć. Kiedy twardość formy jest wysoka, odporność na korozję jest lepsza i jeśli na powierzchni wypraski są miękkie plamy, odporność na korozję jest niekorzystna.

istnieje wiele czynników, które powodują awarię formy, w tym czynniki zewnętrzne (na przykład czy temperatura odlewania jest wysoka czy niska, czy forma jest wstępnie podgrzana, ile wody jest rozpylana, czy tonaż maszyny do odlewania ciśnieniowego jest dopasowane, ciśnienie odlewania jest zbyt wysokie, prędkość wlewu wewnętrznego jest zbyt duża, a otwór wody chłodzącej nie jest zsynchronizowany z produkcją odlewów ciśnieniowych, rodzajem odlewu i poziomem składu Fe , rozmiar i kształt odlewu, grubość ścianki, rodzaj powłoki itp.). są też czynniki wewnętrzne (takie jak jakość metalurgiczna samego materiału formy, proces kucia półfabrykatu, racjonalność projektu konstrukcji formy, racjonalność projektu systemu zalewania, naprężenie wewnętrzne powstające podczas obróbka formy (obróbka elektryczna obróbka), proces obróbki cieplnej formy, w tym różne wymagania dotyczące dokładności dopasowania i wykończenia, itd.) Jeśli jest wczesna awaria formy, należy dowiedzieć się która wewnętrzne lub zewnętrzne przyczyny, które ulegną poprawie w przyszłości. Jednak w rzeczywistej produkcji rozpuszczanie jest tylko częścią pleśni. Dla na przykład części (rdzeń, wnęka) myte bezpośrednio przez bramę są podatne na korozję, a stop aluminium jest podatny na przywieranie do formy przy miękkiej twardości.

skan do weechat: